Метью Дінс (Matthew Deans) з Інженерної школи Джеймса Ватта завантажує картридж зі зразками 3D-друкованого матеріалу в NextSpace TestRig для тестування. Джерело: James Watt School of Engineering

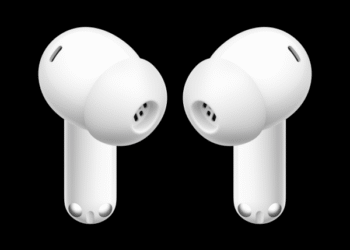

У підвалі Університету Глазго народжується технологія, яка може врятувати майбутнє орбітальних місій від неконтрольованих уламків. В Інженерній школі Джеймса Ватта відкрили першу у світі тестову установку, створену спеціально для перевірки матеріалів, які планують 3D-друкувати прямо у космосі. Ім’я їй — NextSpace TestRig.

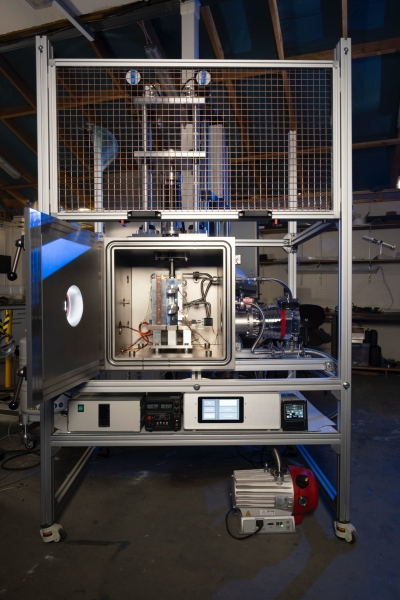

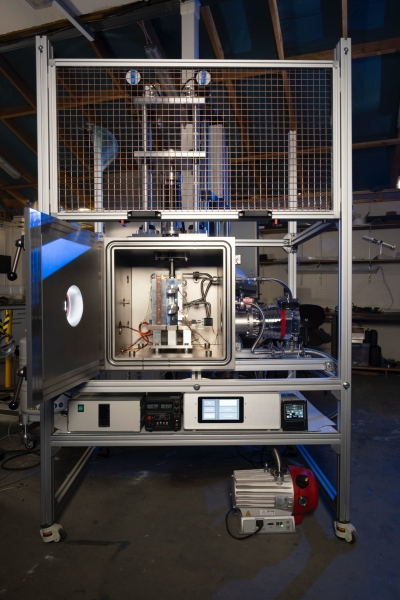

NextSpace TestRig в Інженерній школі Джеймса Ватта Університету Глазго. Ілюстрація: James Watt School of Engineering

Ця розробка стала можливою завдяки доктору Жилю Байле (Dr Gilles Bailet) у партнерстві з The Manufacturing Technology Centre за підтримки UK Space Agency, яка виділила £253 000 на проєкт. Установка імітує космічні умови — вакуум та температури від -150°C до +250°C — щоб перевірити, чи витримають надруковані матеріали справжні навантаження за межами Землі.

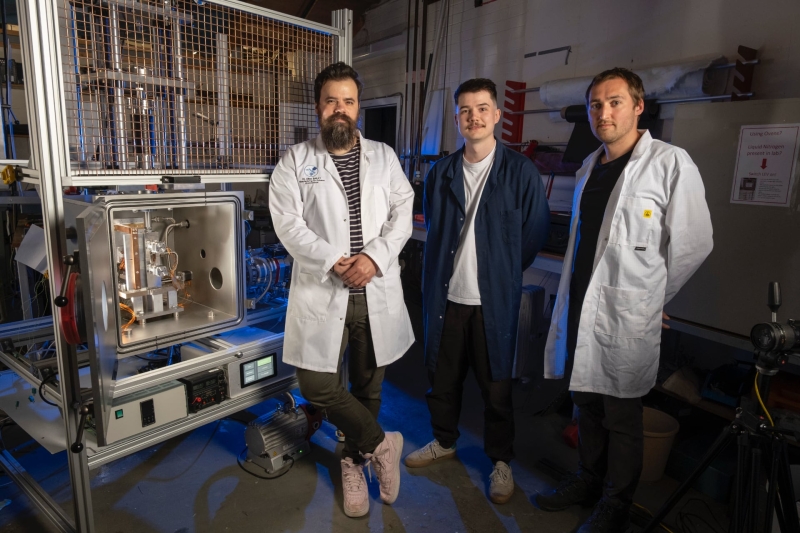

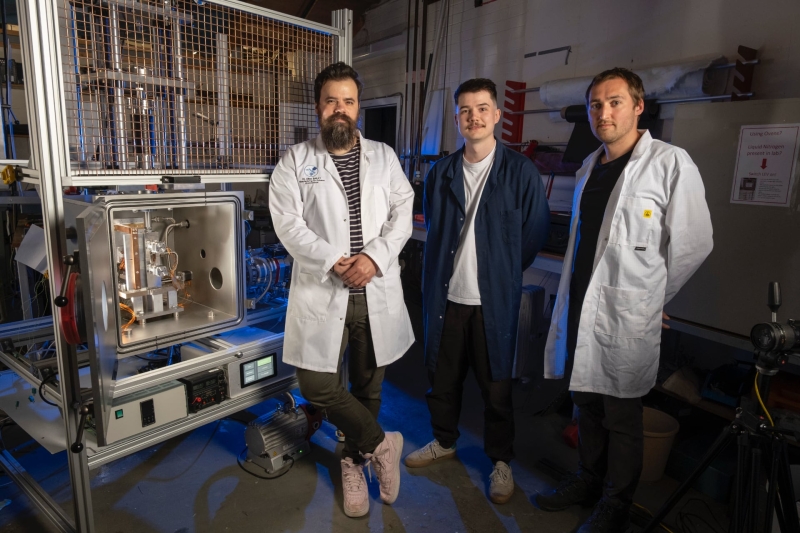

Доктор Жиль Байє (Dr Gilles Bailet), Метью Дінс (Matthew Deans) і Чарлі Паттерсон (Charlie Patterson) з випробувальною установкою NextSpace TestRig. Ілюстрація: James Watt School of Engineering

У космосі 3D-друк — це не мода, а потреба. Виводити з Землі цілі антени, відбивачі чи елементи станцій дорого й ризиковано. Куди ефективніше створювати їх на місці — безпосередньо в орбіті. Але є нюанс: у космосі навіть дрібна тріщина може перетворити частину конструкції на уламок, що летить зі швидкістю кулі. І цей уламок може стати початком катастрофи.

NextSpace TestRig дозволяє перевіряти полімери, метали та кераміку на міцність у реалістичних умовах — із використанням до 20 кілоньютонів сили та циклів охолодження-нагріву. Унікальна система може тестувати кілька зразків за один цикл, що значно пришвидшує процес порівняно з традиційними лабораторіями.

Чарлі Паттерсон (Charlie Patterson) досліджує зразки надрукованого на 3D-принтері матеріалу, протестованого на NextSpace TestRig. Ілюстрація: James Watt School of Engineering

Це не перша розробка Байле у сфері космічного 3D-друку — він уже запатентував орбітальний 3D-принтер, який пройшов випробування на борту літака з нульовою гравітацією. Тепер же NextSpace TestRig відкритий для науковців і комерційних клієнтів з усього світу. А ще — це майбутній майданчик для створення стандартів безпеки у космічному виробництві.

Ієн Г’юз (Iain Hughes) з Космічного агентства Великобританії підкреслює, що цей проєкт — частина стратегії з розвитку національної космічної інфраструктури. І Глазго, який уже є одним з лідерів у виготовленні малих супутників, отримає новий потужний інструмент для посилення позицій на міжнародному рівні.

Показати прес-реліз Сховати прес-реліз

First-of-its-kind test facility could help space industry dodge a bullet

A small piece of outer space recreated in a basement in Glasgow could help ensure that a key enabling technology for future space missions won’t lead to deadly ‘rifle bullets’ of space junk circling the Earth.

Researchers at the University of Glasgow’s James Watt School of Engineering have built the NextSpace Testrig – the world’s first dedicated facility for testing the structural integrity of materials that will be 3D printed in space.

The NextSpace Testrig was developed by the University’s Dr Gilles Bailet in partnership with The Manufacturing Technology Centre, supported by £253,000 in funding from the UK Space Agency (UKSA).

The facility, which uses a specially-constructed vacuum chamber capable of generating temperatures between -150°C and +250°C to create space-like conditions on Earth, is designed to help support the developing field of space manufacturing.

Space manufacturing aims to radically change how objects and materials are sent into orbit. Instead of carrying complete devices like solar reflectors into space on rockets, specially-designed 3D printers could create structures more cheaply directly in orbit instead.

Several experiments have already sent prototype 3D printers into orbit and metal parts have been 3D-printed by astronauts aboard the International Space Station.

Until now, no research facility has been dedicated to ensuring that polymers, ceramics and metals printed in orbit will be able to withstand the extreme physical strains they will face in space.

Objects in space are subjected to a hard vacuum that cycles rapidly between extremes of temperature – conditions that can wreak havoc on the structure of 3D-printed materials which aren’t rigorously constructed.

Imperfections such as tiny bubbles or poorly melted sections that might be inconsequential on Earth can behave differently in space.

Those flaws could cause 3D-printed objects to shatter, scattering dangerous fragments into orbit which would contribute to the growing problem of ‘space junk’ – pieces of debris from defunct satellites, previous space missions, or collisions between human-made objects in orbit.

Dr Bailet said: “3D printing is a very promising technology for allowing us to build very complex structures directly in orbit instead of taking them into space on rockets. It could enable us to create a wide variety of devices, from lightweight communications antennas to solar reflectors to structural parts of spacecraft or even human habitats for missions to the Moon and beyond.

“However, the potential also comes with significant risk, which will be magnified if efforts to start 3D printing in space are rushed out instead of being properly tested. Objects move very fast in orbit, and if a piece of a poorly-made structure breaks off it will end up circling the Earth with the velocity of a rifle bullet. If it hits another object like a satellite or a spacecraft, it could cause catastrophic damage, as well as increase the potential of cascading problems as debris from any collisions cause further damage to other objects.

“The NextSpace TestRig is open to academic colleagues, researchers and commercial clients from around the world to help them ensure that any materials they plan to 3D print in space will work safely. We also expect that the data we’ll be gathering in the years to come, which can’t be replicated anywhere else in the world at the moment, will help regulatory authorities to make safety standards for in-space manufacturing, informed by real-world testing.”

The testing facility features a unique magazine system that can autonomously test multiple samples in a single cycle, making it significantly more efficient than traditional testing methods. The system can apply up to 20 kilonewtons of force (equivalent to 2,000 kilograms) to break samples and analyse their properties in vacuum conditions matching those of space. It can also subject samples to cycles of extreme temperatures mimicking those they would face in orbit.

The facility is the latest development in Dr Bailet’s research in spaceborne additive manufacturing. He has also patented a prototype 3D printer which is designed for use in orbit and has been tested during a series of trips on a research aeroplane known as the ‘vomit comet’.

He added: “We expect that the NextSpace TestRig will be of real use to the UK space industry in the years to come. Glasgow is already a centre of excellence for space technology – companies here manufacture the most satellites in the world outside the west coast of the USA. Our facility will help augment the capabilities of future spacecraft assembled in orbit, ensuring that the UK space sector can be more competitive internationally.”

The development of the NextSpace TestRig was supported by funding from the UK Space Agency’s Enabling Technology Programme.

Iain Hughes, Head of the National Space Innovation Programme at the UK Space Agency said: “We are proud to have supported the University of Glasgow in developing the world’s first facility for testing 3D-printed materials in space-like conditions. This innovation will help to drive UK advancements in space manufacturing, unlocking numerous benefits and meeting the government’s growth ambitions while ensuring safe and sustainable space use.”